棚卸し作業の効率化

注目コンテンツ:問合わせ

棚卸し作業の効率化には、以下のような一般的な方法やツールを活用することが有効です。

- 1.自動化技術の導入

- - バーコードシステム: 商品にバーコードを付け、バーコードリーダーでスキャンすることで、迅速かつ正確に在庫管理が可能になります。

- - RFID技術: RFIDタグを商品に取り付け、専用リーダーで読み取ることで、バーコード以上に迅速な在庫確認ができます。

- - ロボティクス: 在庫棚卸し用のロボットを導入し、自動で在庫を確認・記録するシステムもあります。

- - RFID技術: RFIDタグを商品に取り付け、専用リーダーで読み取ることで、バーコード以上に迅速な在庫確認ができます。

- 2. ソフトウェアの利用

- - 在庫管理システム(Inventory Management System, IMS): 在庫情報を一元管理できるソフトウェアを導入することで、リアルタイムの在庫状況を把握しやすくなります。 - クラウドサービス: クラウドベースの在庫管理システムを使用することで、複数の拠点からアクセスが可能になり、データの更新もリアルタイムで行えます。

- 3. プロセスの見直しと最適化

- - 標準作業手順の確立: 明確な作業手順書を作成し、全従業員に徹底することで、作業のばらつきを減らします。

- - 作業の分業化: 棚卸し作業を複数のチームに分け、それぞれのチームに特定のエリアを担当させることで、効率的に作業を進めます。

- 4. 定期的なトレーニング

- - スタッフ教育: スタッフに対して定期的なトレーニングを実施し、新しいシステムやプロセスに慣れさせることが重要です。

- 5. データ分析の活用

- - 予測分析: 過去のデータを分析し、需要予測を行うことで、適正在庫を保ち、過不足を防ぐことができます。

- - レポート作成: 定期的に在庫状況のレポートを作成し、問題点を早期に発見・対策を講じます。

- 6. サプライチェーンの最適化

- - サプライヤーとの連携強化: サプライヤーと密に連携し、納品のタイミングや数量を最適化することで、在庫の過不足を防ぎます。

棚卸し作業は、商品や在庫アイテムの実際の数量を確認し、記録する作業です。通常、定期的に行われることがあります。主な目的は、企業や組織が所有している商品や在庫の正確な数量を把握することです。 棚卸し作業は、以下の手順で実施されることが一般的です:

- 準備: 棚卸し作業を行う前に、作業のスケジュールを立てたり、必要な資料やツールを用意します。また、作業を行うスタッフやチームを指定し、役割と責任を割り当てます。

- カウント: 商品や在庫の実際の数量をカウントします。通常は、個別の商品やアイテムごとに棚から取り出して数える方法や、バーコードスキャナーやRFIDリーダーを使用してスキャンする方法などがあります。

- 記録: カウントされた数量を正確に記録します。通常は、在庫管理システムや棚卸し用のワークシートなどを使用して、商品ごとに数量を入力します。

- 相違の解決: カウントした数量と在庫管理システムの数量との間に相違がある場合は、その原因を調査し解決します。例えば、紛失、盗難、破損、記録ミスなどが考えられます。

- 分析と報告: 棚卸し作業の結果を分析し、報告書を作成します。この報告書には、在庫の正確性や相違の原因、改善策などが含まれる場合があります。

棚卸し作業は、正確な在庫管理と資産管理に不可欠な活動です。正確な在庫情報は、企業が効率的に運営するために必要なものであり、需要予測や発注の計画立案、顧客への正確な情報提供などにも影響を与えます。

コロナがもたらした生活者の行動変容やロシアのウクライナ侵攻によって、原材料や商品仕入れへの影響が懸念されており、各企業のサプライチェーンに大きな打撃を与えています。こうした予期せぬ事態に対応するために、在庫リスクや販売機会ロスを減らす”在庫の適正化”が重要となっています。

在庫の適正化

在庫の適正化とは、在庫を過剰でもなく過小でもない状態に維持することです。 適正在庫を維持できれば、過剰在庫だけでなく、顧客が求めるタイミングで商品を提供できるため機会損失も防げます。

棚卸し作業は、「時間が掛かる」という固定概念をもっていませんか?

毎回、同じ方法で行っていては、棚卸しの作業時間は減りません。企業は財務経理の管理において、また健全な企業運営のため、売上総額や純利益など取引上の成果を正確に計算する必要があります。棚卸しはそのために欠かせない作業です。

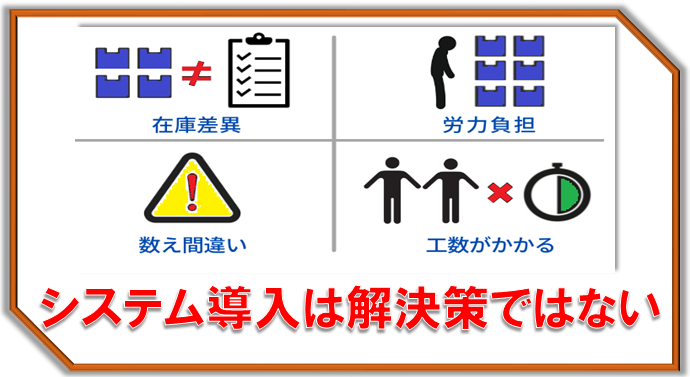

最初に結論ありきですが、日々の在庫管理(製品の生産数、入庫数、出庫数(出荷数))が確実に行われていないと、棚卸作業は時間がかかり、非効率な作業の繰り返しとなります。また、棚卸作業はコスト(人、時間)は、かかるものの利益に反映されない作業です(間接業務)。棚卸作業は「売上向上に直接つながる業務」ではないが、棚卸作業を効率化することにより利益も向上します。

『2018年版小規模企業白書』第2部第3節間接業務の業務分担では、在庫の管理業務は、ほぼ経営者が行っている企業が50%以上となっている。IT化は約20%以下となっている。ただし簡単にITの力を借りても効果は上がりません。

- 『2015年版小規模企業白書』より

-

- 「第3章 小規模事業者の未来:4.自社の利益を確保するための取組」においては

- 「売上金額・量を踏まえた適切な仕入、過剰在庫の整理」

- 「原材料・商品の仕入価格の見直し、価格の低い代替品の検討」

- 「金銭の出納管理(記帳)」

- 「在庫の量・金額の把握」

となっていた。

毎月末、3か月、6か月あるいは決算月など企業の規模、製品の数により様々な形態で行われていますが、通常、棚卸し作業はある程度の時間がかかります。

棚卸し作業毎(毎回)に同じ作業形態を繰り返していては、棚卸し作業時間の短縮ということは考えられません。日毎に発生する生産・受発注情報の見直し(在庫情報に確実に、反映されているか?)を行い、棚卸し作業の簡略化及び作業時間の短縮を考えてみましょう。

現在はコンピュータシステムを使用して棚卸し作業を行う企業が多いと思いますが、実地棚卸においては、実数を把握するためには人的作業となります。棚卸し作業ではこの人的作業に多くの時間を費やしていることになります。

Ⅰ.一般的な実地棚卸の手順として

- 棚卸しリストを作成します。項目は、棚卸し時点で在庫となっている品名、所在場所(棚番号など)、空白の在庫数欄です。

- 棚卸し担当者は、上記1.の棚卸リストの数量欄に実際に確認した数量を記入します。

- 棚卸しリストに記入されたデータを、[棚卸データ]としてパソコンなどから入力し[棚卸データ]を作成します。

- 棚卸しデータにより、在庫データの在庫数を実地棚卸の数量に書き換えます。

- 期末時は数量に単価を掛け合わせた金額を資産として計上します。

このような一般的な手順において注意すべき点としてコンピュータシステムを使用している場合は「項目」としてコンピュータシステムに保存されている、商品名と棚札に記入されている商品名が一致されているか確認しましょう、一致されていない場合は次回までに商品名を一致させる手段を検討しましょう、棚卸しリストには実地棚卸時点での在庫数を表示することにより、実棚数(人的に確認した数)との差異が明確になります。

*よく見られることはコンピュータシステムに登録されていない商品がある事です。棚卸リストには空白行を設けておく。

Ⅱ.棚卸し結果の検討

- 棚卸しリストでの帳簿在庫と実在庫の差

例えば、パソコン画面を見ただけで納期回答をすれば、実際はモノが出荷出来ず、クレームの山となります。 それが怖くて、営業部門は倉庫部門に本当に在庫があるかを確認したり、営業マンが確認に走ったりと無駄な作業が発生するのです。 - 在庫数の変化のない製品

処分方法を検討しましょう。処分対象となる製品の保管場所は無駄遣いです。 - 棚卸しリストにない製品

よくあるのは、試作品のようです、製品として登録するか検討が必要、保管場所の無駄遣いにもなります。

廃棄損計上すれば経費として扱えます。

Ⅲ.棚卸の効率化は?

前述した、「Ⅱ棚卸し結果の検討」において不要在庫品の整理を行った後の、解決策として

- コンピュータシステムに保存されていた在庫数と実地棚卸しで記入された在庫数の差異の要因を検討しましょう。

- 上記の要因は、人的要因と情報の差の要因が考えらることが考えられます。

- 人的作業は棚札などのは記入ミス、カウントミス・・・

- 情報の差の要因は、棚札などの製品名称の差・・・

- どこの企業にもあるようですが、製品名が部署により異なることが多いようです(製品名の方言)、例えば、受注上の製品名と棚札の製品名が異なっていたりします、製品情報については、製品台帳で管理し、共通の製品名を使う事とする。現状においては、製品台帳をパソコンで管理するの事が妥当でしょう。

弊社がコンサルタントした企業の棚卸効率化は、システム導入なし、製品名の社内方言を排除

製造現場と出荷場所で、棚札を共有した、と同時に営業、経理など製品名の方言を排除する事(製品マスターの共有)により在庫数の正確性が90%向上しました。棚卸作業時間の実棚集計は10時間ほどから残業無しになりました。

在庫管理用のソフト(システム)は導入していません

棚卸の効率化は上記のように様々な要因により、実態(物)と情報の差が発生している中で、棚卸作業を行なうため、作業時間を費やすこととなります。日々、生産数の正確性を保ち、日々の伝票(受発注伝票、生産伝票、出荷伝票作成、赤伝など)、棚札(製品名は全社共通名にすべし)の正確性などを工夫や、データの入力方法の簡略化などが考えられます。さらに各種作業(入出荷作業など)に、おいては 文書化(マニュアル化):業務可視化することが重要です。要するに、在庫数が常に正しい状況を保持すればリードタイム短縮が図れます。

ヒント:会計システムのみを運用している企業は、

会計処理のデータで在庫管理を行うことも可能です。

棚卸作業が効率化し在庫量の確実性が得られたら、売上やコストの構成比を分析しABC分析を行ない各商品の重要度を推し量ることも可能となります。

「働き方改革」の一手法として棚卸し作業の効率化が確実に実施されれば、徹夜作業が就業時間内に終了することも期待できます。付加価値として在庫量、在庫製品の種類の削減となります(過剰在庫は無駄な経費(人件費を含む)が発生しています)。但し、目の前の効率化におぼれず企業全体の情報化を検討しましょう。その第一歩として業務フローを作成してみることお勧めします。また、いきなりITシステム導入などと考えず、手近くにあるであろうMicroSoftOfficeを利用して棚卸業務のデジタル化を考えてみましょう。

在庫管理は今も多くの企業で手書きやExcelなどを利用して人の手で行われているケースが多く、入力ミスや記入漏れなどが発生することは避けられません。そのため、定期的な棚卸しで正確な在庫数量を確認し、誤りがあれば修正するという作業が必要になります。 また棚卸しを正確に実施すると、売れ行きが悪かったり未使用のままになっていたりする「滞留在庫」や人気がなく倉庫に眠ったままになっている「不良在庫」などが洗い出せるため、商品の動きの良し悪しを把握できるメリットもあります。

棚卸の目標は「安全在庫」にあります。安全在庫は、製品、仕掛品、材料などの在庫は、購買(調達)、生産、販売などの各計画に対してクッション的な機能を果たしています。そういう意味でも、生産の総合計画の中で、在庫計画の果たす役割は極めて大きいといえます。特に安全在庫は、出庫量の変動、調達期間の変動、入庫数量の変動、資材発注サイクル期間の変動などを吸収するために、ある種一定のサービス水準(Service Level)を保証しようとするものと考えることができます。

顧客ニーズの多様化により、生産品種と数量の変動が大きくなっています。

在庫は生産品種と数量の変動に対応する一つの手段ですが、ムダな在庫は

資金繰りを悪化させ、経営を圧迫する存在になってしまいます。

さらに、ムダな在庫が増加すれば、顧客ニーズに応えることができないばかりか、

コスト増大に直結し、企業の競争力を弱める結果になってしまいます。

このような「材料や製品在庫の保有期間を短くし、いかにコストを下げて

いくか」という課題に対して、「リードタイム短縮・生産性向上」は効果的な

解決策の一つです。そのキーポイントは、製品の企画・開発から製造・出荷

にいたるまでの「モノづくり」を手戻りのない一貫プロセスに改革することです。

棚卸し作業の効率化(上記内容)]が理解でき、マダ、デジタル化に取り組んでいない企業においては

IT導入補助金の利用を検討する

- 独立行政法人中小企業基盤整備機構(以下「中小機構」という。)が複数年にわたって中小企業・小規模事業者等の生産性向上を継続的に支援する「生産性革命推進事業」内の「IT導入補助金」において、デジタル化基盤導入類型(以下、「本事業」という)を設け、新型コロナウイルス感染症の影響を受けつつも、生産性向上に取り組む中小企業・小規模事業者等を支援するとともに、インボイス制度への対応も見据えつつ、企業間取引のデジタル化を強力に推進するため、「通常枠」よりも補助率を引き上げて優先的に支援する。

- デジタル化基盤導入枠(デジタル化基盤導入類型):補助額5万円~50万円以下(補助率3/4)、補助額50万円超~350万円(補助率2/3)

- IT導入補助金が理解できていない、利用方法が分からない。

- インボイス対応や電子帳簿保存法の意味が分からない。

- 業務可視化の必要性や方法などわからず困っている。

- RPTの対応方法方法などわからず困っている。

- DXの取り組み方法などわからず困っている。

- オンプレミス(自社保有型システム)からクラウドへ(SaaS導入)── 「クラウドファースト」や「クラウド・バイ・デフォルト」といった掛け声のもと、クラウドを使用しているが効果が出ていない。

- 棚卸し作業の効率化どの様に行うか悩んでいる。

- ・・・

- 問題点などをどこに相談していいか分からない。

- インボイス対応や電子帳簿保存法の意味が分からない。

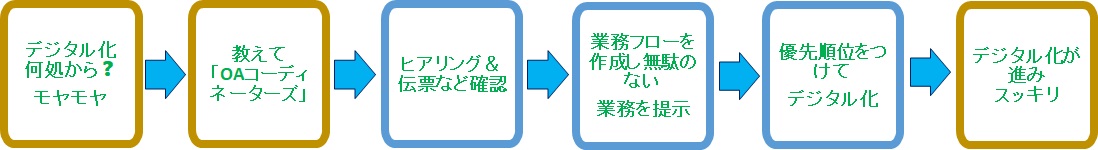

OAコーディネータズが解決します

OAコーディネータズが解決します

ポケットサイズのバーコードスキャナー,

バーコードスキャナー ワイヤレス

ポケットサイズのバーコードスキャナー,

バーコードスキャナー ワイヤレス